ものづくりの現場から生まれる膨大なデータをDataRobotで情報の宝庫に変える ~迅速かつ高精度な分析で製品品質向上へ~

プライムアースEVエナジー株式会社

- 導入製品/サービス…

- DataRobot

|

|

|

電気自動車やハイブリッド自動車用の車載バッテリーを生産する、プライムアースEVエナジー株式会社。同社ではデータの利活用に向けた「マインド変革」「ITスキルの獲得」「ITツールの推進、導入」を進めています。この一環として、工場ビッグデータ活用を目指した機械学習にチャレンジ。DataRobot を導入した製造現場では、解析精度の向上と作業効率を飛躍的に改善するなど、大きな成果を挙げ、今後のさらなる応用に向けた取り組みを続けています。 |

|

|

|

「データレイクから抽出してクレンジングを施したデータをもとにDataRobotを活用したところ、従来の3分の1の時間で、10倍の精度の分析を実現できるスキームが確立されており、効率面でも精度面でも飛躍的な向上を実現しています」

課題/背景

- 生産現場から生まれる膨大なデータを活用したいが、組織的な後押しも仕組みもない

- 課題の要因推定に必要なデータは散在しており、収集、整理に工数が割かれて効率が悪い

- ExcelやPythonによるデータ解析や仮説の推定を繰り返す方法は、工数がかかり精度にも限界がある

対策

- 課題の要因特定までの時間短縮、予兆管理を実施するための取り組みを検討

- DXの取り組み開始に合わせて、生産に関わる様々なデータをデータレイクに収集・蓄積

- 機械学習の基盤としてDataRobotを導入し、簡単かつ高精度なデータ解析を行える環境を整備

- 社内の教育制度の整備を進め、データ解析を含むデジタル人材の育成を図る

効果

- データの抽出、クレンジング、DataRobotによる解析で、従来の3分の1の時間で、10倍高い精度の分析を実行できるスキームを確立

- 従来の方法では気づけなかった品質不良の要因が究明され、製造工程の改善により不良発生が7割削減した事例も

- データ解析後の考察と対策などに注力できるようになり、付加価値の高い仕事が可能になった

システム概要

|

|

組織の成長スピードに負けない、全社で使える情報活用の仕組み作りを

プライムアースEVエナジー株式会社(以下、PEVE)は、電気自動車やハイブリッド自動車用のニッケル水素バッテリーやリチウムイオンバッテリーなどの開発・製造・販売までを手掛けている企業です。1996年の創立以来、未来の人々に持続可能な地球環境を届けることを使命として、常に高い技術から生まれる「高い安全性」と「高品質」な電池の提供に取り組んでいます。

同社の製造現場における予兆管理への取り組みについて、経営戦略室 DX企画推進グループの室田洋輔氏と宮城ME室 改善グループの志村史雄氏にお聞きしました。

── データ利活用やDXのためのスキル向上に取り組まれていると伺っています。その背景や狙いをお聞かせください。

|

|---|

| 室田 洋輔 氏 |

室田氏 当社は組織が急速に拡大・成長したこともあって、情報の検索や共有、活用の仕組みが追いついていないという課題がありました。

近年はその解消に向け、「情報格差がなく、スピーディーな仕事ができる状態にするには?」をテーマに設定。自分たちの意識や行動、仕事のやり方を変革しながら、情報格差のない働き方を実現するための仕組み作りを進めてきました。中でも「マインド変革」「ITスキルの獲得」「ITツールの推進と導入」には積極的に取り組んでいます。

── 品質管理業務を例にとると、どのような課題がありましたか。

室田氏 生産現場には、膨大なデータが日々生まれ蓄積されています。この情報の宝庫を、従来は組織としてうまく活用できていませんでした。

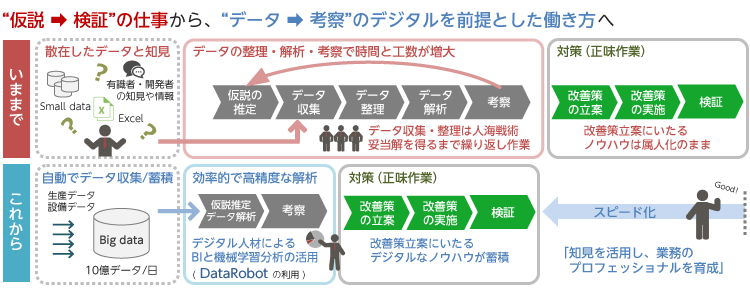

例えば、設備の状態を監視し異常を検知する、予兆管理をしたいと思っても、従来のプロセスでは、非常に多くの手間がかかります。まずは仮説を推定し、それを裏付けるデータを収集するのですが、データは散在しているうえ、個人の知見などデータ化されていない情報もあって、その収集・整理だけでもかなりの工数です。

また、せっかく整理した情報も、利用後は属人化した情報として埋もれてしまう。もっと恐いのは、そもそも最初の仮説が間違っていた場合で、そうなると再度データの収集からやり直しです。こうした課題が、個人の意識やスキルによるものではなく組織レベルでありました。

トラブルの未然防止が可能な「提案型の強い品質管理」を目標に取り組む

── 課題解決の道筋は、最初から見えていたのでしょうか。

室田氏 一部の技術者の間では、「生産に関わるデータを集約して、データ解析や仮説の推定を高速化したい」という話が出ていました。そこで、生産に関わる様々なデータを集約してビッグデータを構築し、BIツールから利用できる基盤を準備しました。また、これだけではせっかくのビッグデータを広く業務に活用できませんので、使える仕組み作りを目指し、先行メンバーで機械学習などの知識を習得しながら、どのように業務に適用できるかを検討することにしました。

── 品質管理業務を行う現場の皆さんの意識の変化はいかがでしたか。

室田氏 当社では、私が所属するDX企画推進グループ主催で、「困りごとヒアリング」というワークショップを実施しています。これは、出席者みんなで「現在の課題」と「ありたい姿」の意識合わせを行い、デジタルが課題解決にどう役立つかを考えるきっかけ作りの場です。全国の工場に勤務する品質本部のリーダーの方々を集めたワークショップはマインド変革という点でとても印象深いものでした。

「現在の課題」を聞くと、どの工場の方も「月曜の出社が憂鬱だ」とおっしゃる。というのも、工場の現場は土日も操業しているので、月曜は不良品などのトラブルが発生している可能性が他の日よりも高いんですね。何か問題があると、品質本部の担当者は製造現場におもむき、まず状況を確認しますが、トラブル発生から要因解析までとにかく時間がかかり、製造現場や自分たちに大きな負担がかかります。「これでは、なかなかモチベーションを高めていけない」という課題感がありました。

── どうしても問題の後追い検証になるので、課題解決までに時間がかかってしまうというのが悩みだったのですね。

室田氏 はい。では「どうなりたいか」と聞くと、「本当は未然防止を可能にしたい」「問題が起こる前に予兆を発見し、問題を解決して『提案型の強い品質管理』と自他共に認められるようになりたい」と皆さん前向きなのです。

ならば、その第一歩として、「ビッグデータをテーマに、全国の品質本部でトラブルの早期解決に取り組もう」というところにベクトルが一気に揃いました。従来4日間程度かかっていた問題発生から要因特定までを、12時間以内で完了するというKPIを設けて、ツール活用を含めプロセスの見直しを進めようとなりました。

機械学習に対する知見と使いやすさ、手厚いサポートでDataRobotを採用

── 機械学習は既に実務で応用が進んでいると伺いました。その適用分野について教えてください。

|

|---|

| 志村 史雄 氏 |

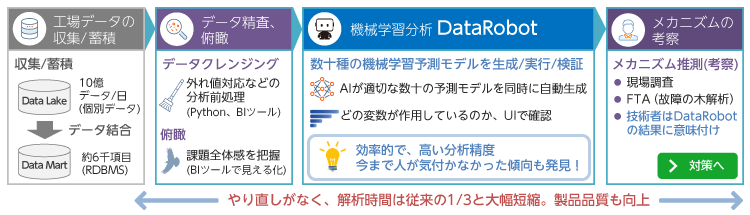

志村氏 ビッグデータへの取り組みが始まったのは、2020年からです。現在では設備データや製品品質データなど、1日あたり10億件にのぼるデータが、日々データレイクに蓄積されるまでになりました。

私のミッションは宮城工場の生産現場で、これらの膨大なデータを様々なデジタル技術で解析して、製品である車載用バッテリー、つまり電池の品質改善につなげることです。例えば、電池の不良要因解析では、ビッグデータを解析し原因の究明と対策を実施して品質改善を実現しています。こうしたデータの解析や要因の究明に現在フル活用しているのが、機械学習を自動化するAIプラットフォームのDataRobotです。

── DataRobotを採用された決め手と、アシストからご導入いただいた理由もお聞かせください。

志村氏 まず、機械学習のベンダー4社をリサーチして、様々な観点から評価を行いました。総合的な評価でDataRobotを選択しましたが、特に他製品と比べて、機械学習に対する知見が深い点と、ソフトウェアの使いやすさが最終的な決め手でした。加えて、私たちがやりたい、予測機能の実現の可能性が最も高いという評価もありました。

また、DataRobot社はデータ解析のプロ集団ですが、販売代理店であるアシスト自身も機械学習に非常に明るく、大抵の疑問はアシストへの問い合わせで解決してしまいます。海外製品は問題発生時のエスカレーションが心配ですが、アシストに聞けば解決できるだろうという安心感があります。

── DataRobotの導入で、問題解決のプロセスはどう変わったのでしょうか。

志村氏

今までは問題が起こるたびに、Excelや統計解析によるスモールデータ分析とメカニズム推測を、何度も繰り返して答えを導き出していました。しかしExcelで扱えるデータ量には限界がありますし、そもそも複数因子は2次元では表せませんので、視認で人が理解できる範囲を超えてしまいます。真因の特定まで仮説検証を繰り返す方法は多くの時間を要し、人海戦術では精度の限界もありました。

現在は、データレイクから抽出してクレンジングを施したデータをもとに、DataRobotを活用して従来の3分の1の時間で、10倍の精度の分析を実現できるスキームが確立しています。データの収集、整理、そして解析の効率と精度が飛躍的に向上しています。

DataRobotによるデータ解析で、電池ケースの液付着不良を7割削減

── DataRobotでの分析から製品の改善につながった具体例を教えてください。

志村氏

1つ例を挙げると「電池ケースへの液付着不良の改善」があります。車載用バッテリーの製造過程では、本体ケースの中に電解液をノズルで注入する工程で、電解液がケースの外側に付着してしまうのが長年の悩みになっていました。この解決にビッグデータ分析を活用しています。

DataRobotによる要因分析によって、従来の分析手法では全くわからなかった注入の圧力と液付着の関係に気付くことができました。検証した結果、物理的にも納得できる結果だったので、実際に工程の改善を実行。液付着による不良を7割減らす改善を実現しています。

── DataRobotを利用してみて、良いと感じるのはどのような点でしょうか。

志村氏

とにかく楽で効率的です。今まではPythonで時間をかけてプログラムを書いていましたが、DataRobotであればノーコードです。しかも、全自動で複数の機械学習モデルを同時実行してくれます。精度を上げるための交差検証なども自動でやってくれるので、本当に効率が上がりました。

また精度もたいへん高く、「液付着不良」のケースでは、80%の精度で不良を判別できています。過去のExcelでの人海戦術では、せいぜい20~30%でしたから、本当に高い精度で判別が可能になっているといえます。

── データ分析のプロセスが大幅に効率化されたことで、一番変わったことは何ですか。

志村氏

時間の使い方が変わってきています。今ではビッグデータからデータを抽出、精査し、DataRobotにポンとデータを投入すれば、関係因子が100だろうと200だろうとそのまま解析して、相関する影響因子の上位項目を出してくれます。なので、私たちはそこから考え始めればよいわけです。

今までの仮説や推論から始める「演繹的」なアプローチではなく、データ解析をもとにした「帰納的」なアプローチになり、解析効率が上がったことで、人はその解釈に十分な時間を割くことができるようになりました。「AIが出してきた結果を妄信することなく、物理メカニズムなどから因果関係を考え、実行の判断をする」これが、ビッグデータ時代に課せられた人の使命だと考えています。

|

|

さらなるデータ&ツールの活用で、プロ人材や新しい発想が生まれる未来へ

── DataRobotの利用について、今後の展開を教えてください。

志村氏

現在、開発部門では、製品改善のための画像解析にDataRobotを適用しようとしています。当社では、電池材料の表面の欠陥検査を画像解析で行っていますが、従来のルールベースの画像検査では誤判定が非常に多かった。これをDataRobotで精度向上させようと考えています。既に実装の目途が立っており、さらなる精度改善と他工程への画像検査導入を検討しています。また他分野への応用として、設備の部品交換時期などの予測にも今後は取り組んでいく予定です。

こういう予測や検査は、外注すると大きなコストがかかりますし、導入後の改善も外注頼みになってしまうため、経験を積みながら自社内で開発できる人材を育てていく必要があると考えています。

── 人材の育成についてどのような取り組みをされていますか。

室田氏

DataRobotの活用も含めたデジタル人材の育成のために、当社では社内に「PEVEデジタルカレッジ」という学習システムを構築しています。受講者のタイプやニーズに合わせて、大きく2つのコースが設けられています。1つは、何から学んでよいかわからないという人向けに、「業務軸」でのシラバスに沿って学べるコースで、例えばデータ解析学部には電池データ解析学科などが準備されています。もう1つは、一定のITスキルがあり、興味がある人向けの「スポット講座」です。この中にはBIやPythonなどと並んで、DataRobotの講座も設けられています。

── 最後に、今後のデータ活用への期待をお聞かせください。

室田氏

データ解析や仮説の推定といったプロセスの高速化は、その後に続く、仮説の検証、改善策の立案、実施を含めたトータルでの大幅なスピードアップが見込め、付加価値の高い仕事にもつながります。こうしたスピード、精度、その結果としての品質向上といった相乗効果で、今後はプロフェッショナルな社内人材が増えることや、新たな発想が生まれることを期待できると考えています。

志村氏

AIや機械学習は全く新しい分野なので、知見のない方でも熱意さえあれば、周りの人が驚くスキルを身に付けることが可能です。デジタルカレッジという教育の仕組みも作りましたので、この分野に興味を持って取り組む人や部門が増えていくことを期待しています。私自身も、当社が海外勢に負けないITものづくり企業になれるよう、これからも努力していきます。

── デジタル活用、データ活用をエネルギーに、さらに成長していかれることを期待しています。どうもありがとうございました。

※プライムアースEVエナジー様のDXへの取り組み「お客様の声 No.85」はこちら

- ※本事例は取材時の内容に基づくものです。

- ※製品内容は、予告なく変更される場合があります。

- ※記載されている会社名、製品名は、各社の商標または登録商標です。

お客様情報

※お客様情報は取材時の内容に基づくものです。

| 会社名 | プライムアースEVエナジー株式会社 |

|---|---|

| 本社 | 静岡県湖西市岡崎20番地 |

| 設立 | 1996年12月11日 |

| URL | https://www.peve.jp/ |

| 資本金 | 200億円 |

| 従業員数 | 4,679名(2023年10月) |

| 取材日 | 2023年5月 |

関連製品/サービス

DataRobot

DataRobotは、機械学習に必要なプロセス全体を自動化するAIプラットフォームです。DataRobotにより、これまでデータサイエンスの知識を持った人にしかできなかった高度な作業を誰もが実行できるようになるため、企業のAI活用を促進します。

- ビジネスユーザーが使いこなせる機械学習!

- クラウドやオンプレミスでAIを活用

- データサイエンスを民主化